Informationen für Geschäftspartner

Zusammenarbeit auf Augenhöhe: Transparenz, gegenseitiges Vertrauen und Fairness definieren die Geschäftsbeziehung zwischen Bosch und seinen Partnern. Im Sinne des Gründers stehen diese Werte im Kern jeder Unternehmensentscheidung und jedes Handelns. Für den gemeinsamen Erfolg – heute und in Zukunft.

Grundlage der Zusammenarbeit: Verantwortung und Nachhaltigkeit

Für Bosch sind die Aspekte Verantwortung und Nachhaltigkeit seit jeher untrennbar miteinander verbunden. Ethisch korrektes und ressourcenschonendes Geschäftsverhalten sind Grundlage einer verantwortungsvollen Geschäftsbeziehung.

Einkaufsbedingungen

Die vertraglichen Grundlagen der Zusammenarbeit zwischen Bosch und Partnern in ausgewählten Regionen sind nachstehend gelistet.

Bitte wählen Sie die Region aus, in welcher die jeweilige Gesellschaft der Bosch-Gruppe (Ihr Vertragspartner) ihren Sitz hat. Dort befindet sich ein Link zu den jeweils gültigen Bosch-Einkaufsbedingungen.

Ergänzende länderspezifische Regelungen sind möglich.

Darüber hinaus gelten - unabhängig von der Region - die Globalen Ergänzenden Geschäftsbedingungen.

Ergänzende Einkaufsbedingungen weltweit

Dokument nur auf Englisch verfügbar.

Logistik: Regelungen und Standards

Klare Regeln und Vereinbarungen vereinfachen das Leben. Die Logistik-Richtlinien für Lieferanten sollen helfen, die Lieferbeziehungen zu verbessern.

Logistik-Richtlinien für Lieferanten

- Vorgängerversion 5.0:

Dokument herunterladen - Wesentliche Änderungen von V6 zu V5:

Dokument herunterladen

Zusätzliche Anforderungen an Lieferungen für Mobility Aftermarket (MA)

- Zusätzliche Anforderungen des MA zum Lieferantenhandbuch Logistik (EMEA)

Dokument herunterladen - Zusätzliche Anforderungen des MA zum Lieferantenhandbuch Logistik (World)

Dokument herunterladen - Warehouse Specifics MA

Dokument herunterladen - Delivery Documents MA

Dokument herunterladen

Anforderungen von Bosch an die Umsetzung des Global Transport Label (GTL) gemäß VDA-Empfehlung 4994.

Es gelten folgende Ergänzungen des Supply Chain Manuals Logistik.

MAT-Label

- Standardisierte Kennzeichnung von Zulieferteilen mit MAT-Label

- Spezifische Regelungen für Automotive Electronics (AE)

- Spezifikation des MAT-Label für endgemessene Teile (AE)

Anhänge zu den oben genannten Dokumenten für bestimmte Arten von Produkten:

Zusätzlich zu SupplyOn verwenden wir auch klassisches EDI für den Datentransfer.

Supplier and Carrier information about NGTM | Next Generation Transport Management

Um umfassende Informationen zu erhalten, durchsuchen Sie bitte die folgenden Websites nach Region:

- Europäischer Landtransport:

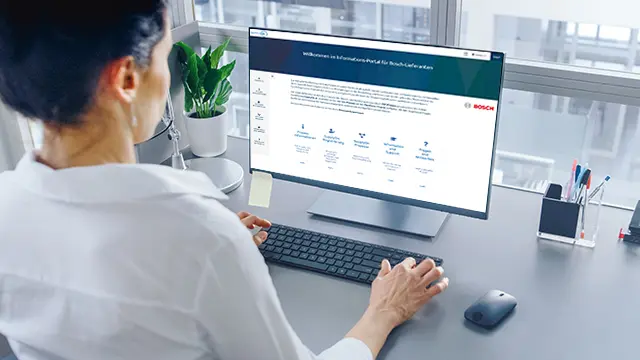

Willkommen im NGTM Info Portal für Bosch Lieferanten | SupplyOn Support Center (EN, DE) - Nordamerikanischer Landtransport:

Welcome to the NGTM Info Portal for Bosch Suppliers in North America | SupplyOn Support Center (EN, ES)

Qualität: Regelungen und Standards

Qualität als Erfolgsfaktor: nachstehend sind weitere Anforderungen und Informationen zum Thema Qualitätsmanagement gelistet.

Allgemeine Regelungen Qualität

- Heft 1 - Grundlagen der Technischen Statistik - Kontinuierliche Merkmale

- Heft 2 - Grundlagen der Technischen Statistik - Diskrete Merkmale

- Heft 3 - Auswerten von Messreihen

- Heft 4 - Statistische Verfahren, Formeln und Tabellen

- Heft 5 - Statistische Tolerierung

- Heft 6 - Auswerten von Felddaten (DE)

- Heft 7 - Statistische Prozessregelung, SPC

- Heft 8 - Messunsicherheit (DE)

Heft 8 - Messunsicherheit (EN) - Heft 9 - Maschinen- und Prozessfähigkeit (DE)

Heft 9 - Maschinen- und Prozessfähigkeit (EN) - Heft 10 - Fähigkeit von Mess- und Prüfprozessen

- Heft 11 - Versuchsmethodik (DoE)

- Heft 13 - Methoden der Zuverlässigkeitsgestaltung, Verifizierung und Validierung

- Heft 14 - Fehler-Möglichkeits- und Einfluss-Analyse FMEA

- Heft 15 - Fehlzustandsbaumanalyse - FTA

- Heft 16 - Problemlösung

Spezifische Regelungen Qualität

Supplier Quality Requirements

Cooperation for New Products

Change Management

- Neuer Prozess für den Supplier Initiated Change Request (SICR) - Überblick

- Lieferanten-Handbuch für den SICR-Prozess (Download)

- Link zur Maske für die Einreichung eines SICR

Supplier Quality Improvement Program

Supplier Quality Requirement

Cooperation for New Products

Change Management

- Part Change Notification (in Überarbeitung)

- Postbox: ChangeNotificationsPOBox.BoschST@de.bosch.com

Supplier Quality Requirement